امروزه کیفیت جوشکاری پیش از هر زمان دیگری حائز اهمیت است و جوشکاران موظف هستند تا تنظیمات اینورتر، نوع جریان برق، نوع الکترود، میزان آمپر و روش جوشکاری را متناسب به فلزی که قصد جوشکاری دارند، معین کنند. در غیر این صورت با عیوب جوشکاری بر روی فلز جوش خورده مواجه خواهید شد. یک جوشکار ماهر بایستی با انواع عیوب جوشکاری آشنا باشد تا بتواند تنظیمات جوشکاری را به گونه ای معین کند که عیوب جوشکاری رخ ندهد. از آنجایی که جوشکاری آرگون برای جوش دادن ورقه های نازک و ظریف کاربرد دارد، کیفیت و تمیز بودن مهره جوش ها از اهمیت بالایی برخوردار است، بنابراین توصیه می شود با انواع عیوب جوش و روش های پیشگیری از ایجاد آنها آگاه باشید تا کیفیت پروژه های جوشکاری خود را افزایش دهید. در ادامه مطلب از سایت آموزشگاه برق گستران به انواع عیوب جوشکاری و روش های پیشگیری از ایجاد آن می پردازیم. اگر همیشه با عیوب جوشکاری در پروژه های خود روبه رو می شوید، توصیه می شود در دوره جامع آموزش جوشکاری فنی حرفه ای شرکت کرده تا تمامی تنظیمات جوشکاری را فرا گرفته تا دیگر در پروژه های جوشکاری خود، با انواع عیوب جوشکاری روبه رو نشوید.

رایج ترین عیوب جوشکاری

قبل از اینکه به عیوب جوش بپردازیم بهتر است با مفهوم عیوب در جوشکاری آشنا شوید، به طور کلی هر زمانی که در معین کردن تنظیمات جوشکاری همچون نوع جریان، آمپر، نحوه هدایت تورچ و موارد دیگر اشتباه کنید با عیوب جوش بر روی فلز مواجه خواهید شد. برخی از رایج ترین عیوب جوش عبارت است از :

- ترک خوردگی بر روی سطح فلز

- عدم ذوب شدن

- تخلخل

- به وجود آمدن بریدگی

- پاشش مواد

- سرباره

- نفوذ ناقص

- سر رفتن جوش روی فلز اصلی

- لکه قوس

عدم ذوب Lack of Fusion

یکی از رایج ترین عیوب جوش که اکثرا مبتدیان با آن روبرو می شوند، عدم ذوب فلز می باشد. به عبارتی دیگر میزان نفوذ مهره جوش بر روی سطح فلز کامل و عمیق نمی باشد. این مشکل زمانی رخ می دهد که سطح فلز آلوده بوده و یا اینکه از الکترود مرطوب استفاده کرده اید. در برخی از موارد نیز ممکن است میزان شدت جریان و آمپر را کم تنظیم کرده باشید. بنابراین توصیه می شود قبل از انجام عملیات جوشکاری از تمیز بودن سطح فلز و الکترود مصرفی اطمینان حاصل کرده و میزان آمپر جوشکاری را بر اساس ضخامت فلز و قطر الکترود معین کنید. اینگونه با رعایت موارد گفته شد به راحتی می توانید از رخ دادن LOF یا عدم ذوب فلز پیشگیری کنید.

دقت داشته باشید اگر به تازگی وارد حرفه جوشکاری شده اید و نمی دانید کدام الکترود برای انواع جوشکاری بهتر است که کمترین پاشش و عیوب جوشکاری را داشته باشد، الکترود 7018 بهترین گزینه است. این الکترود در بیشتر عملیات جوشکاری مورد استفاده قرار می گیرد و به عنوان الکترود چند منظوره شناخته شده است. از آنجایی که انتخاب نادرست الکترود نیز می تواند سبب عیوب جوش شود، در صورت نداشتن آگاهی لازم برای انتخاب الکترود، می توانید از الکترود 7018 استفاده کنید.

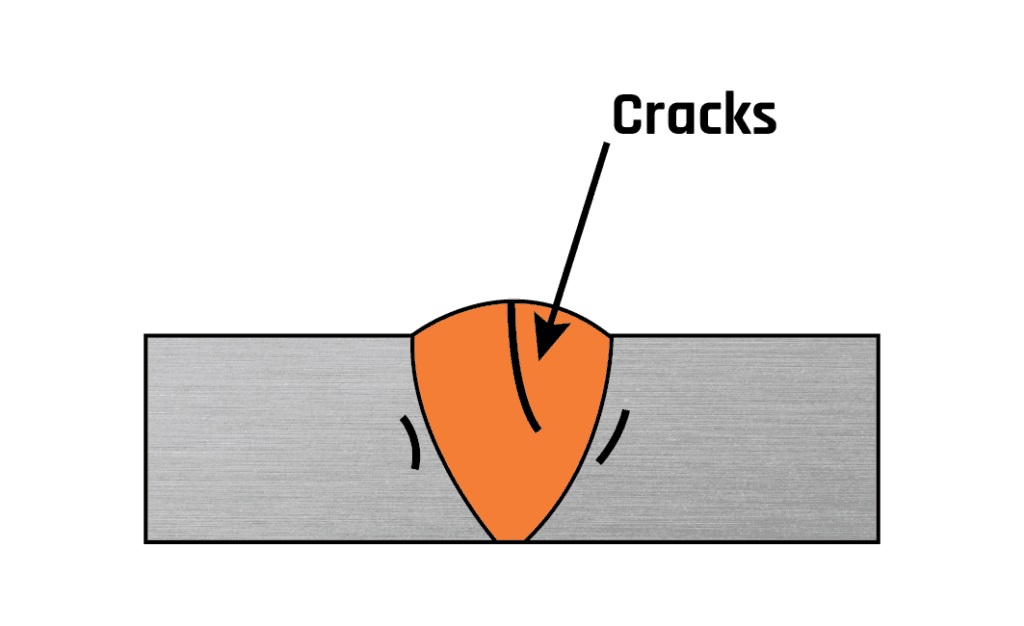

ترک (Cracks)

یکی دیگر از عیوب جوشکاری ترک Cracks می باشد که می تواند کیفیت جوش نهایی را به صورت چشمگیری کاهش دهد. ترک ها انواع مختلفی دارند که در ادامه هر کدام از آنها مورد بررسی قرار می دهیم.

ترک گرم: این نوع ترک در حین عملیات جوشکاری به دلیل دما بسیار بالا رخ می دهد. معمولا در این شرایط آمپر را بیش از حد معین کرده اید.

ترک سرد: ترک سرد معمولا در پایان عملیات جوشکاری رخ می دهد زمانی که درجه حرارت سطح فلز به صورت کامل کاهش پیدا می کند. در برخی از موارد ترک سرد چندین ساعت پس از جوشکاری یا حتی پس از چند روز قابل مشاهده است.

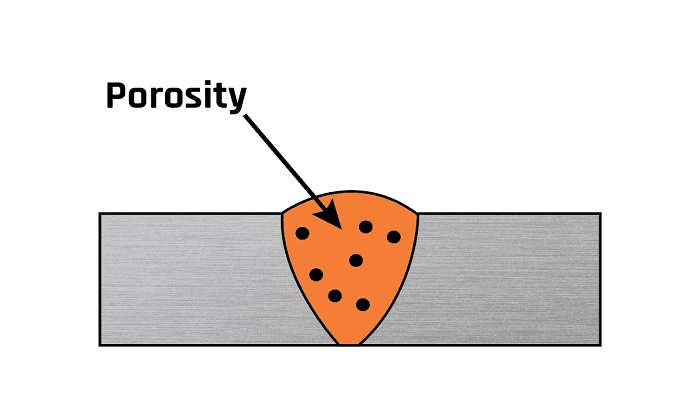

تخلخل (Porosity)

تخلخل زمانی رخ می دهد که حباب یا گاز محافظ زیر سطح جوش ذوب شده باشند. به عبارتی دیگر گاز محافظ زیر حوضچه جوش و زیر مهره جوش ایجاد شده، حبس شود و با کاهش دما سرد خواهش شد و در نهایت تخلخل ایجاد می شود. علت بروز این مشکل شدت جریان بالا و یا وزش شدید باد حین عملیات جوشکاری می باشد. این عیوب جوشکاری می تواند به صورت پراکنده و ریز در سطوح فلز قابل مشاهده باشد. برای جلوگیری از ایجاد تخلخل در حین عملیات جوشکاری بایستی در گام اول از تمیز بودن سطح الکترود و فلز اطمینان حاصل فرمایید، شدت جریان را متناسب با نوع جوشکاری و ضخامت فلز معین کرده و در صورتی که در محیط باز همراه با وزش شدید باد در حین جوشکاری هستید، بهتر است عملیات را به زمان دیگری موکول کنید.

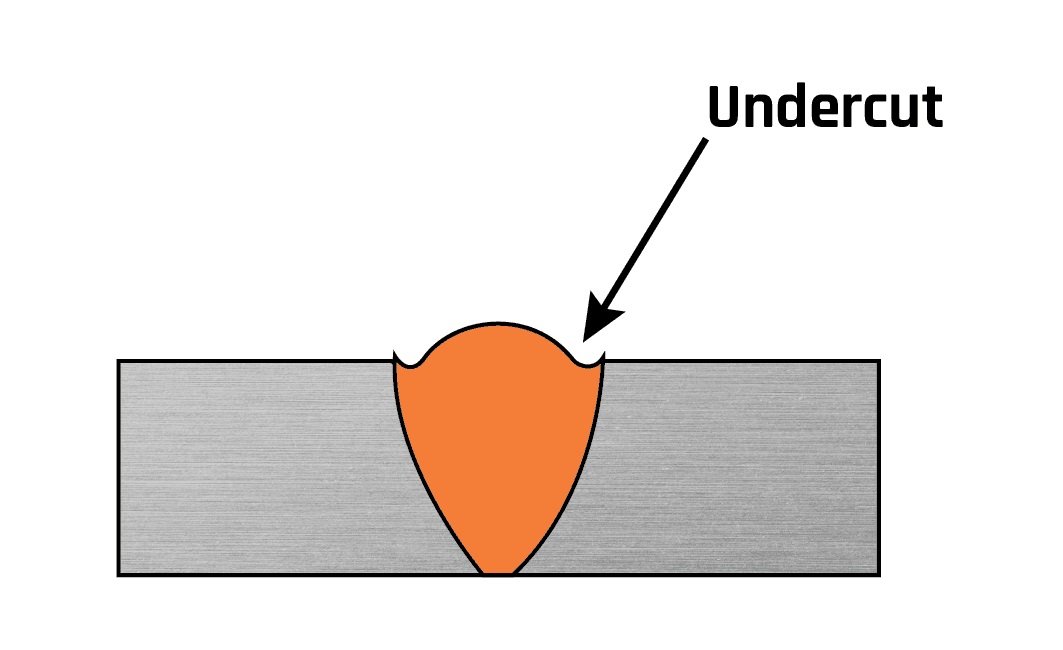

بریدگی کناره مهره جوش (undercut)

بریدگی از عیوب جوشکاری به شمار می رود که نسبت به تخلخل و ترک کمتر رخ می دهد. منظور از بریدگی وجود شیار ذوب شده در گوشه های مهره جوش می باشد. این عیوب جوش زمانی رخ می دهد که شدت جریان و طول قوس بسیار بالا باشد که سبب می شود قسمتی از فلز جدا شده و ذوب شود. در نتیجه در کنار مهره جوش ها بریدگی نمایان می شود. دقت داشته باشید اگر با بریدگی جوش مواجه شدید، می توانید فلز را با شدت جریان بسیار کمتری دوباره جوش بدهید تا بریدگی کنار مهره جوش ها از بین برود اما ممکن است شرایط را بدتر کنید. از آنجایی که جوشکاری فرایند بسیار گسترده و پیچیده ای است داشتن تمرین و تکرار، برای کسب مهارت و تجربه بیشتر بسیار مهم است. از این رو توصیه می شود هنگام مواجه شدن با انواع عیوب جوش از اشتباهات خود درس بگیرید.

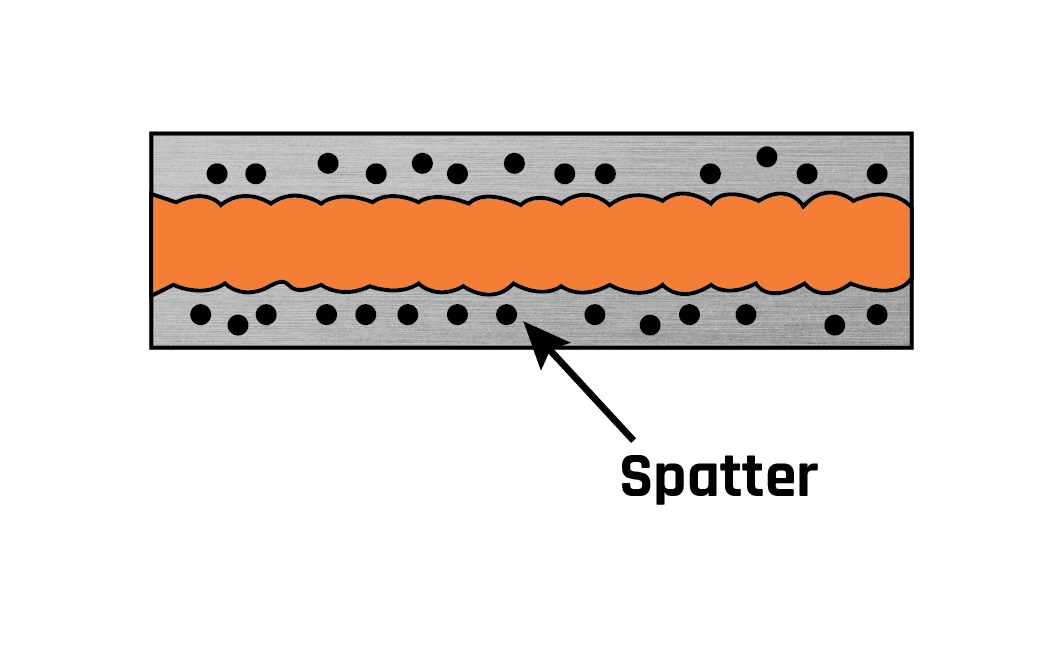

پاشش جوش (Spatter)

پاشش مواد در جوشکاری به روش تیگ نسبت به سایر روش های جوشکاری بیشتر می باشد. اگر فیلر (سیم پر کننده) جوشکاری را به سرعت همراه با شدت جریان بالا بر روی فلز هدایت کنید، میزان پاشش جوش چندین برابر می شود. از علل اصلی ایجاد پاشش جوش شدت جریان بالا، گاز محافظ نامناسب و آمپر بالا اشاره داشت. در گام اول برای پیشگیری از پاشش مواد در عین عملیات جوشکاری گاز محافظ را متناسب با نوع جوشکاری و فلز انتخاب کنید.

سرباره slag

هر ماده جامد غیر فلزی که در حین جوشکاری میان حوضچه جوش و فلز حبس شود، ناخالصی تلقی شده و به اصطلاح به آن سرباره می گویند. در حین فرایند جوشکاری با الکترود مصرفی، زمانی که الکترود در حال ذوب شدن می باشد گل جوش هایی ایجاد می شوند که از مخلوط اکسید فلزات و ترکیبات دیگر هستند. از آنجایی که گل جوش ها وزن بسیار کمتری نسبت به سیم جوشکاری دارند، به همین دلیل بر روی مهره جوش قرار گرفته و با استفاده از چکش به راحتی از مهره جوش، جدا می شوند. اما در صورتی که گل جوش ها به سرعت سرد شوند به آنها سرباره گفته می شود که جدا کردن آنها از سطح فلز کار آسانی نخواهد بود. از علل ایجاد سرباره می توان به الکترود مرطوب، سطح کثیف فلز، شدت جریان بالا و هدایت سریع الکترود مصرفی اشاره داشت.

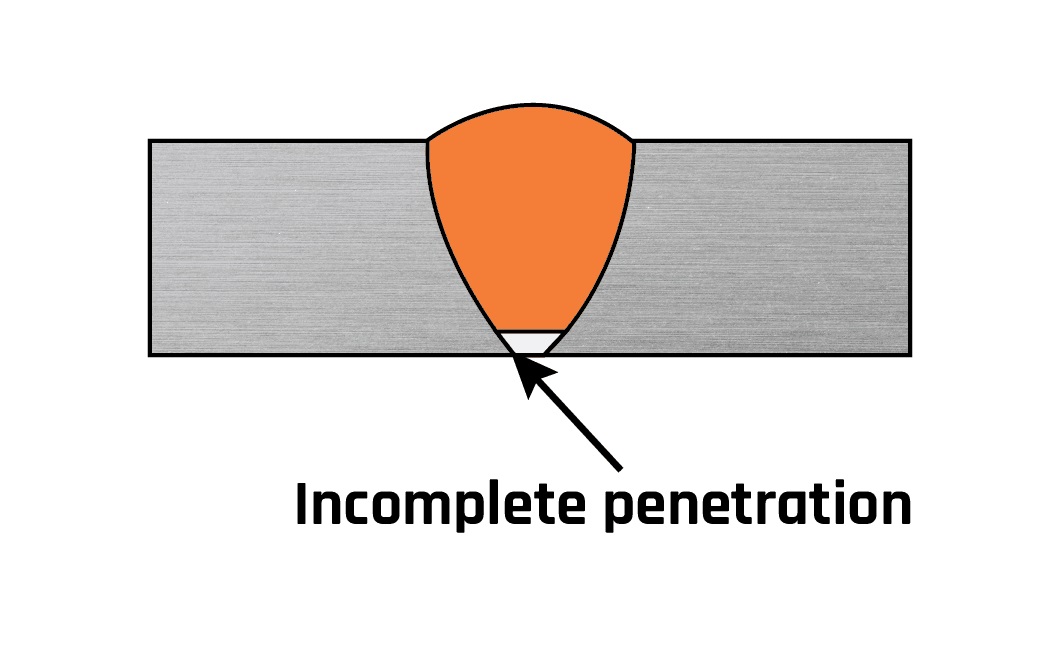

نفوذ ناقص lack of penetration

عدم نفوذ ناقص یکی از موارد رایج عیوب جوشکاری به شمار می رود که علت آن کم بودن شدت جریان می باشد. مفهوم نفوذ ناقص این است که مهره جوش به طور کامل شکل نگرفته است و مهره جوش ایجاد شده از نفوذ زیادی بر روی سطح فلز برخوردار نمی باشد. علل دیگری که ممکن است سبب نفوذ ناقص شود هدایت کردن سریع الکترود می باشد. از این رو توصیه می شود در تمام فرایند جوشکاری الکترود را با سرعت معینی هدایت کنید. کند هدایت کردن الکترود سبب نفوذ بیش از حد و تند هدایت کردن الکترود سبب نفوذ ناقص می شود.

سر رفتن جوش روی فلز اصلی (overlap)

منظور از سر رفتن جوش روی فلز این است که مهره جوش های به وجود آمده دارای شیار های تیز همراه با پهنای بالا هستند. علت اصلی به وجود آمدن چنین مهره جوش هایی، کند بودن فرایند جوشکاری می باشد. زیرا در صورت کند بودن عملیات جوشکاری مقدار فلز پر کننده بیشتر از حد انتظار تولید می شود و در نتیجه مهره جوش های پهن با حجم بزرگ شکل می گیرد.

لکه قوس arc strike

لکه قوس یکی از مهم ترین عیوب جوشکاری می باشد که در صورت بروز آن کیفیت جوش نهایی را به طور چشمگیری کاهش می دهد. این عیب در زمانی رخ می دهد که شما خارج از مهره جوش هایی که ایجاد کرده اید، در قسمتی از فلز یک خال جوش ایجاد کنید. این کار در مرور زمان سبب ایجاد ترک هایی می شود.

جمع بندی

همان طور که مطالعه کردید، اصلی ترین علل ایجاد انواع عیوب جوشکاری بی دقتی و کم تجربه بودن جوشکار می باشد. توصیه می شود برای افزایش مهارت و دانش خود در حوزه جوشکاری در دوره آموزش جوشکاری آرگون شرکت کنید تا بتوانید تنظیمات مختلف جوشکاری را انجام دهید و از ایجاد عیوب جوشکاری جلوگیری کنید. به طور کلی تنظیمات اشتباه دستگاه جوشکاری همچون شدت جریان بالا، آمپر کم و یا زیاد، الکترود مصرفی نامناسب، کثیف بودن سطوح فلز و موارد دیگر سبب ایجاد عیوب جوش می شود.