دسته بندی مقالات

اخرین مقالات اموزشی

- آموزش تعمیر برد لامپ ال ای دی

- انواع آشکار سازها در دزدگیر اماکن

- آموزش جوشکاری اگزوز

- شغل نصاب دوربین مدار بسته

- برد اینورتر چیست و کاربرد آن کدام است؟

- آموزش غیر فعال و ریست کردن سیستم اعلام حریق

- استانداردها و قوانین نصب سیستم اعلام حریق

- آلتیوم دیزاینر چیست؟

- تفاوت رام چین و رام گلوبال

- نحوه آموزش ریست ماشین ظرفشویی

جوشکاری به فرایندی گفته می شود که طی آن دو قطعه به صورت دائمی به یک دیگر وصل می شوند و نسبت به سایر روش های اتصالات همچون پیچ و مهره، از استقامت بالایی برخوردار بوده و در صنایع مختلفی نقش بسزایی را ایفا می کند. انواع جوشکاری متعددی وجود دارد که هر کدام دارای مزایا، معایب و کاربرد منحصر به فرد خود هستند. همچنین جوشکاری در دو روش ذوبی و غیر ذوبی صورت می گیرد. روش ذوبی بدان معنی است که دو فلز جهت متصل شدن به یکدیگر ذوب شده و فیلر (سیم پر کننده جوش) دو فلز را به یک دیگر متصل می کند.

اما در حالت جوشکاری غیر ذوبی دو فلز یا غیر فلز با اعمال فشار به یک دیگر متصل می شوند. به طور کلی جوشکاری با روش ذوبی بیشتر رایج بوده و از مهم ترین انواع جوشکاری که در ایران دارای بازار کار مناسبی می باشد بایستی به مواردی همچون جوشکاری آرگون یا تیگ (TIG)، جوشکاری الکترود دستی یا برق Smaw و جوشکاری co2 یا میگ (Mig) اشاره داشت. در ادامه مطلب از سایت آموزشگاه برق گستران به عنوان یکی از بهترین مراکز آموزش جوشکاری در تهران، انواع جوشکاری را به صورت کاملا ساده و جامع مورد بررسی قرار می دهیم.

- معرفی جوشکاری آرگون (جوشکاری تیگ TIG)

- فرآیند و مراحل جوشکاری آرگون

- کاربرد جوشکاری آرگون

- تجهیزات مورد نیاز جوشکاری آرگون

- مزایا جوشکاری آرگون

- معایب جوشکاری آرگون

- معرفی جوشکاری co2 یا میگ Mig

- فرآیند جوشکاری Co2

- کاربرد جوشکاری co2

- تجهیزات جوشکاری co2

- مزایا جوشکاری co2

- معایب جوشکاری co2

- معرفی جوشکاری برق یا الکترود دستی SMAW

- فرآیند جوشکاری برق الکترود دستی

- جمع بندی

معرفی جوشکاری آرگون (جوشکاری تیگ TIG)

یکی از متداول ترین انواع جوشکاری ذوبی، جوشکاری آرگون یا تیگ می باشد که به کمک گرما ناشی از قوس الکتریکی صورت می گیرد. بر خلاف سایر انواع جوشکاری، در جوشکاری آرگون الکترود هرگز مصرف و ذوب نمی شود و بایستی از الکترود تنگستن در فرایند جوشکاری آرگون بهره برداری شود.

حال ممکن است برای شما این سوال مطرح شود چرا نام این جوشکاری آرگون می باشد؟ در اصل جوشکاری تیگ TIG در ایران به علت استفاده از گاز محافظ جوشکاری آرگون به جوشکاری آرگون معروف می باشد. بنابراین برای تکمیل فرآیند جوشکاری آرگون بایستی از گاز محافظ استفاده کرد تا از حوضچه جوش در برابر هوا آزاد و ذرات معلق هوا جلوگیری کرده تا عیوب جوشکاری رخ ندهد و مهره جوش ها کیفیت خود را حفظ کنند.

معمولا جوشکاران گاز آرگون و هلیوم که هر دو گاز خنثی ای هستند را با یکدیگر ترکیب کرده تا در برابر قوس الکتریکی موجود در حوضچه جوش، واکنشی نشان ندهند. به همین علت است که جوشکاری آرگون نسبت به سایر انواع جوشکاری، از کیفیت بسیار بالایی برخوردار می باشد.

فرآیند و مراحل جوشکاری آرگون

در تمامی انواع جوشکاری رعایت نکات ایمنی بسیار مهم و حیاتی می باشد، از این رو سعی کنید قبل از عملیات جوشکاری، تمام نکات ایمنی همچون پوشیدن لباس مخصوص، دستکش و کلاه ایمنی مخصوص جوشکاری را در اختیار داشته باشید تا عوارض ناشی از جوشکاری به حداقل برسد. اکنون وقت آن رسیده است تا تنظیمات اینورتر جوشکاری را به درستی تنظیم کنید. تنظیم کردن میزان آمپر و جریان AC و DC بسیار حائز اهمیت بوده و بایستی با توجه به فلزی که قصد جوش دادن آن را دارید، اعمال شوند. جریان AC بیشتر برای جوش دادن آلومینیوم و فلزات بسیار ضخیم که نیاز به نفوذ بیشتری داشته باشند، مورد استفاده قرار می گیرند.

اما در حالی که قصد جوش دادن سایر فلزات و ورقه های نازک فلزی را دارید، بایستی جریان برق DC را انتخاب کنید. بنابراین میزان آمپر و جریان برق را بایستی با توجه به ضخامت و نوع فلز معین کنید. حال میزان و انتخاب الکترود تنگستن حائز اهمیت می باشد. اگر نوع جریان برق را AC انتخاب کردید، بهتر است نوک الکترود تنگستن تیز باشد که نفوذ بیشتری را بر روی قطعه کار متمرکز شود. این در حالی است که اگر جریان برق را DC انتخاب کرده اید، بایستی نوک الکترود تنگستن پهن باشد تا میزان نفوذ کمتری بر روی سطح کار ایجاد شود.

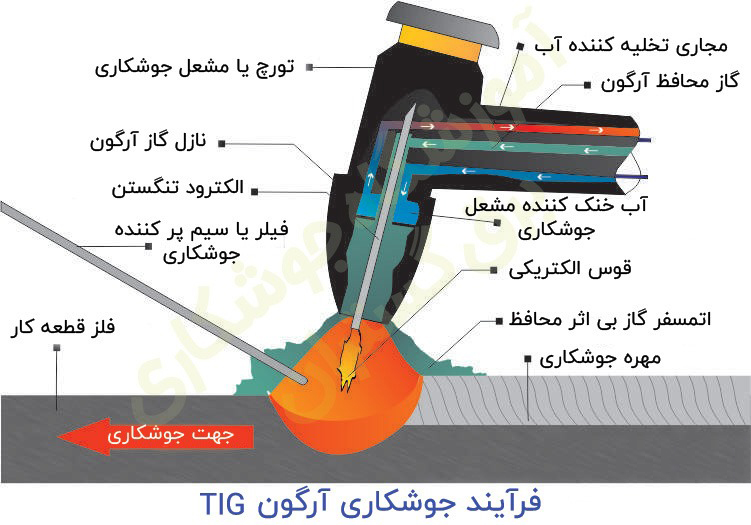

همان طور که در تصویر فوق مشاهده می کنید، به علت بالا بودن حرارت جوشکاری تیگ، بایستی برای خنک کردن تورچ از منبع آب استفاده کنید که در برخی از مواقع این مورد توسط جوشکاران رعایت نمی شود. گاز محافظ جوشکاری آرگون از منبع گاز به تورچ متصل شده و سبب می شود تا مهره جوش کاملا از ذرات معلق هوا در امان باشد تا مهره های جوش دچار عیوب جوش و ترک خوردگی نشوند. دقت داشته باشید که وضعیت جوشکاری در تمام انواع جوشکاری همیشه تخت نبوده و ممکن است در برخی از پروژه ها در وضعیت سر بالا یا عمودی مشغول به جوشکاری باشید.

بدون شک جوشکاری آرگون بسیار پیچیده و دشوار بوده و نیاز به مهارت و تجربه می باشد. جوشکاران بایستی حین هدایت تورچ جوشکاری، فیلر و سیم پر کننده را نزدیک قوس الکتریکی هدایت کنند تا با ذوب شدن فیلر، مهره جوش ها بر روی قطعه کار ایجاد شوند. اگر علاقه مند به حوزه جوشکاری تیگ هستید، می توانید با شرکت در دوره آموزش جوشکاری آرگون تمامی مباحث این رشته را از 0 تا 100 فرا بگیرید. به عنوان نکته پایانی هرچه نوک الکترود را بر قطعه کار نزدیک تر کنید قوس کوچک تر و هر چه نوک الکترود از قطعه کار دور تر باشد قوس بزرگتری را خواهید داشت. همچنین قبل از جوشکاری از تمیز بودن سطوح فلز اطمینان حاصل کنید.

کاربرد جوشکاری آرگون

جوشکاری آرگون معمولا برای جوشکاری فولاد های زنگ نزن، آلیاژ غیر آهنی همچون آلومینیوم، نیکل، تیتانیوم و مس کاربرد دارد. همچنین در مواقعی که نیاز باشد تا کیفیت مهره جوش ها بالا باشد، از جوشکاری تیگ استفاده می شود. جوشکاری لوله با آرگون از رایج ترین این موارد می باشند. به طور کلی جوشکاری آرگون در صنایع مختلفی همچون خودروسازی، کشتی سازی، هواپیماسازی، ساخت و ساز ساختمان، صنایع نظامی و پتروشیمی نقش بسزایی را ایفا می کند. نرخ رسوب جوشکاری آرگون نسبت به انواع جوشکاری دیگر کمتر بوده و همین امر سبب شده تا جوشکاری تیگ به باکیفیت ترین نوع جوشکاری به شمار برود.

تجهیزات مورد نیاز جوشکاری آرگون

همان طور که ممکن است بدانید تجهیزات مورد نیاز در انواع جوشکاری متفاوت بوده و در برخی از انواع جوشکاری به تجهیزات بیشتری نیاز خواهید داشت. تجهیزات مورد نیاز جوشکاری آرگون عبارت است از:

منبع تغذیه یا اینورتر جوشکاری: مولد جریان برق در فرایند جوشکاری آرگون می باشد که برق مستقیم DC و برق متناوب AC را از خود عبور می دهد.

سیلندر گاز محافظ: کپسول گاز محافظ جوشکاری آرگون که فشار گاز آن حدود 150 تا 200 بار می باشد.

رگلاتور: رگلاتور وظیفه تنظیم شدت خروجی گاز محافظ در تورچ یا مشعل جوشکاری را بر عهده دارد.

مشعل یا تورچ جوشکاری: مهم ترین اجزا جوشکاری آرگون تورچ می باشد که جریان برق را از طریق کابل رکتیفایر به الکترود تنگستن و گاز محافظ انتقال می دهد. دقت داشته باشید اگر شدت جریان آمپر کمتر از 200 باشد، با استفاده از گاز محافظ و هوا تورچ خنک می شود اما اگر قصد جوشکاری با آمپر بالای 200 برای طولانی مدت را دارید، بهتر است برای خنک کردن تورچ از منبع آب استفاده کنید.

الکترود تنگستن: بر خلاف سایر انواع جوشکاری، در جوشکاری آرگون و تیگ الکترود تنگستن مصرف و ذوب نمی شود. الکترود های جوشکاری آرگون بسیار گسترده و متنوع هستند که هر کدام برای شرایط خاصی مورد استفاده قرار می گیرند.

مزایا جوشکاری آرگون

- عدم ایجاد جرقه و دود در حین جوشکاری

- اجرا دقیق جوشکاری تمیز و باکیفیت

- پاشش مواد ذوب شده بر روی قطعه کار بسیار اندک می باشد

- مناسب برای انجام اتصالات ظریف و زینتی

- قابلیت جوش دادن ورق های فلزی در همه وضعیت ها

معایب جوشکاری آرگون

- عوارض ناشی از حرارت و گرما بالا مخصوصا در فصل تابستان

- برق زدگی چشم در صورت عدم استفاده از عینک های مخصوص

- ایجاد گازهای مضر و سمی و آسیب به سیستم تنفسی جوشکار

- توصیه می شود برای کاهش عوارض جوشکاری، برای طولانی مدت مشغول به جوشکاری نباشید و استفاده از لوازم ایمنی را جدی گرفته تا از وقوع حوادث جبران ناپذیر جلوگیری شود.

معرفی جوشکاری co2 یا میگ Mig

یکی دیگر از انواع جوشکاری ، جوش میگ و مگ می باشد که از قوس الکتریکی با گاز محافظ گاز کربن دی اکسید برای ایجاد اتصال استفاده می شود. جوشکاری میگ و مگ با کمک سیم جوش انجام می شوند که فرایندی شبیه به یکدیگر دارند اما کاربرد آنها کاملا متفاوت است. جوشکاری میگ دارای مزیت های متفاوتی می باشد، سرعت بیشتر، رسوب بالا، تغذیه سیم به طور مداوم، استفاده از سیم جوش و جوش دادن آلیاژ و فلزات متفاوت با هر ضخامتی از مزایا مهم این نوع جوشکاری به شمار می رود.

تنها تفاوت حائز اهمیت جوشکاری میگ و مگ در استفاده از گاز محافظ می باشد. در جوشکاری میگ از گاز های خنثی که واکنشی در عملیات جوشکاری ایجاد نمی کنند همچون آرگون و هلیوم استفاده می شود. اما در جوشکاری مگ بایستی از گاز فعال همچون دی اکسید کربن استفاده کرد. مزیت بهره بردای از جوشکاری مگ این است که گاز محافظ آن، یعنی دی اکسید کربن به راحتی قابل دسترس بوده و قیمت آن نسبت به سایر گازهای محافظ جوشکاری همچون آرگون و هلیوم به مراتب ارزان تر است. در نهایت اگر در حوزه جوشکاری co2 علاقه مند به کسب مهارت هستید، می توانید در دوره های آموزش جوشکاری co2 فنی حرفه ای شرکت نمایید.

فرآیند جوشکاری Co2

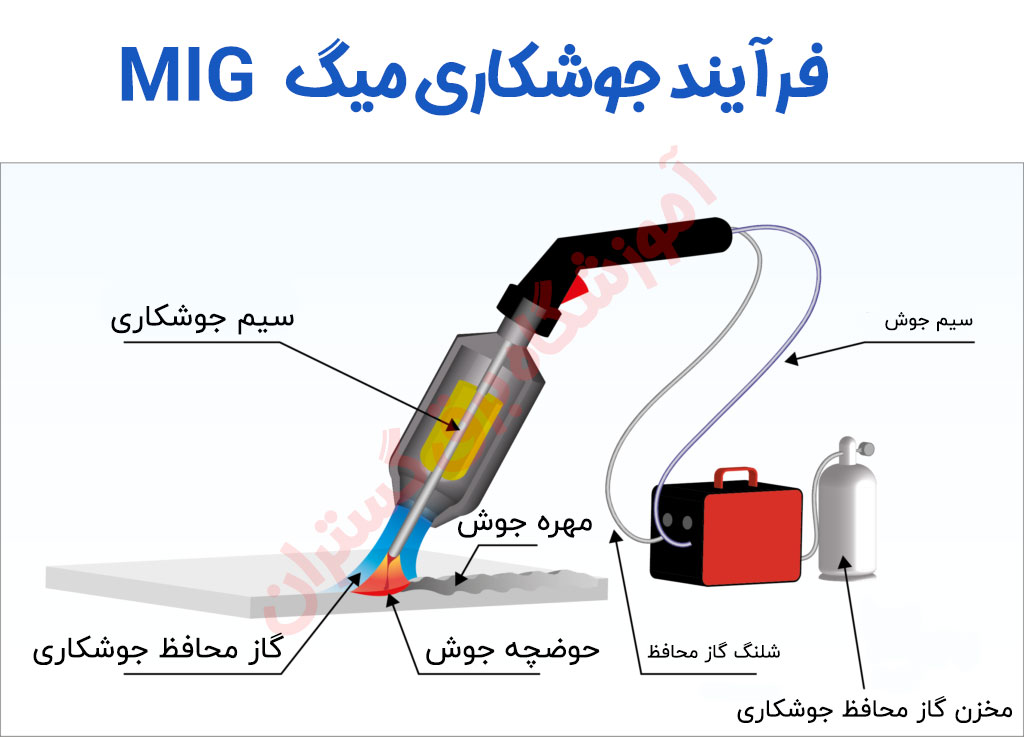

فرآیند جوشکاری میگ نسبت به سایر انواع جوشکاری ساده تر می باشد و زمان کمتری برای یادگیری آن بایستی صرف کنید. جوشکاری میگ برای جوش انواع فلزات مختلف همچون فولاد کربن، فولاد ضد زنگ، آلومینیوم، منیزیم، مس و نیکل بسیار موثر می باشد. دستگاه جوشکاری میگ نیز به طور کامل با اینورتر جوشکاری آرگون کاملا متفاوت بوده و در داخل دستگاه جوش یک قرقره سیم و یک سری غلطک پیدا خواهید کرد که سیم جوش را به سمت مشعل جوشکاری طبق تصویر فوق هدایت می کند.

مشعل جوشکاری میگ از ماشه ای تشکیل شده است که جریان سیم و جریان برق را کنترل کرده و قسمت بیرونی نوک تفنگ جوشکاری توسط یک درپوش سرامیکی یا فلزی پوشانده شده است که وظیفه حفاظت از الکترود را بر عهده دارد و جریان گاز را از نوک تورچ بر روی قطعه کار هدایت می کند. تجهیزات ایمنی انواع جوشکاری همچون تیگ، میگ و برق یکسان بوده و به شدت توصیه می شود تمامی نکات ایمنی را جدی گرفته و سعی کنید برای به حداقل رساندن عوارض ناشی از جوشکاری آنها را رعایت کنید. همچنین اگر در فضا بسته در حال جوشکاری مگ Co2 هستید، حتما از سیستم تهویه هوا بهره مند باشید تا احساس خفگی به شما دست ندهد.

کاربرد جوشکاری co2

جوشکاری co2 دارای استاندارد های بسیار بالا و به روزی بوده که با رعایت آنها می توانید از جوش باکیفیت و در عین حال مقاوم برخوردار باشید. همانند جوشکاری آرگون، جوش co2 نیز در صنایع خودروسازی، نفت و گاز و کشتیرانی و از همه مهمتر ساختمان سازی بسیار پرکاربرد می باشد. همان طور که در ابتدا گفته شد جوشکاری co2 نسبت به سایر انواع جوشکاری ارزان قیمت بوده و همین امر سبب شده تا اکثر پروژه های جوشکاری به روش جوشکاری co2 انجام شوند.

یکی دیگر از مزایا جوش co2 نفوذ بسیار بالا است. زیرا دی اکسید کربن یک گاز فعال بوده و به راحتی سبب افزایش نفوذ مهره جوش ها شده تا جوشی مقاوم داشته باشیم. بنابراین برای پروژه هایی که کیفیت مهره جوش ها از اهمیت بالایی برخوردار نیستند و صرفا قصد دارید با کاهش هزینه ها یک جوش مقاوم داشته باشیم، جوشکاری co2 بسیار موثر است.

تجهیزات جوشکاری co2

منبع نیرو برای جوشکاری: با استفاده از منبع نیرو قادر خواهیم بود تا ولتاژ مناسب برای ذوب و اتصال فلزات را ایجاد کنیم.

تغذیه سیم: یکی از تجهیزات و وظیفه مهم اینورتر جوشکاری co2، تغذیه سیم جوش با یک سرعت ثابت بوده تا عملیات جوشکاری پیوسته انجام شود.

گاز محافظ: گاز محافظ جوشکاری نیز وظیفه حفاظت از حوضچه در برابر هوا آزاد محیط و ذرات معلق را بر عهده دارد.

مشعل یا تورچ جوشکاری: تورچ جوشکاری نیز جریان الکتریکی بین گاز محافظ و سیم جوش و متعاقبا رساندن آنها به حوضچه جوش بهره برداری می شود.

مزایا جوشکاری co2

جوشکاری co2 مزایا و کاربرد های متعددی دارد. در جوشکاری co2 می توان در کوتاه ترین زمان ممکن انواع فلزات و ضخامت های مختلفی را جوش داد. از مزایا مهم این روش جوشکاری می توان به مواردی زیر اشاره داشت:

- تغذیه پیوسته سیم جوش از طریق اینورتر جوشکاری

- عدم نیاز به الکترود مصرفی و غیر مصرفی

- حذف و کاهش سرباره

- موثر برای انواع اتصالات مغناطیسی و غیر مغناطیسی

- سرعت بالا در فرایند عملیات جوشکاری

معایب جوشکاری co2

تمامی انواع جوشکاری دارای مزایا و معایبی هستند که آگاه بودن از این موارد خالی از لطف نمی باشد. مهم ترین معایبی که جوشکاری co2 به همراه دارد عبارت است از:

- اتلاف گاز

- تجهیزات پیچیده

- خطر آفرین به علت استفاده از گاز کربن دی اکسید

البته مورد دیگری که ممکن است خطر آفرین باشد جریان برق می باشد که بایستی به آن نیز توجه ویژه داشت. جریان برق بار ها سبب رخ دادن خسارات جبران ناپذیر شده است. علاوه بر این مورد، نشتی یا خرابی مخزن گاز co2 نیز می توان جان جوشکار را تهدید کند. از این جهت توصیه می شود زمانی که در حال جوشکاری در محیط بسته هستید، حتما از وجود سیستم تهویه هوا اطمینان حاصل کنید تا دچار مشکلات تنگی نفس و خفگی نشوید.

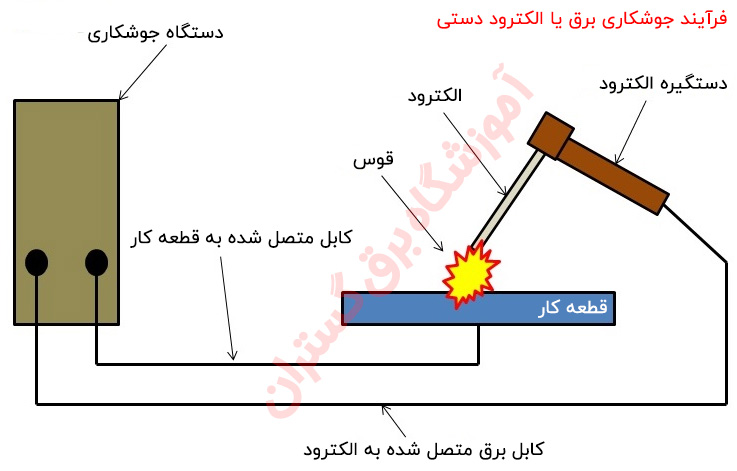

معرفی جوشکاری برق یا الکترود دستی SMAW

جوشکاری الکترود دستی SMAW فرآیندی است که در آن از الکترود روکش دار برای انتقال جریان برق استفاده شده و جریان برق سبب می شود بین نوک الکترود و سطح قطعه کار قوس و مقاومت الکتریکی ایجاد شود که زمینه را برای ذوب و جوش فلز مهیا می کند. در جوشکاری برق دیگر خبری از گاز محافظ جوشکاری نیست و الکترود روکش دار همان وظیفه گاز محافظ جوشکاری آرگون و co2 را انجام می دهد. به طور کلی اگر قصد ورود به دنیا جوشکاری را دارید، توصیه می شود در ابتدا آموزش جوشکاری برق را سپری کنید، زیرا این نوع جوشکاری نسبت به انواع جوشکاری دیگر، راحت و آسان تر بوده و فرایند آن اصلا پیچیده نمی باشد. همچنین به علت تجهیزات کم و ساده، قابل حمل بوده و به راحتی می توانید در شرایط مختلف مشغول به جوشکاری برق یا الکترود دستی شوید. موردی که در جوشکاری الکترود دستی حائز اهمیت است، میزان شدت جریان می باشد. عواملی که بر روی شدت جریان جوشکاری الکترود دستی تاثیر دارند عبارت است از:

ضخامت فلز: مقدار شدت جریان مورد نیاز جوشکاری برق با ضخامت فلز کار رابطه مستقیم دارد، بدان معنی هر چه ضخامت فلز بیشتر باشد، بایستی شدت جریان را افزایش دهیم.

قطر الکترود روکش دار: الکترود بسته به سایز و قطر خود به شدت جریان منحصر به فردی نیاز دارد تا ذوب شود. برای انتخاب شدت جریان مورد نیاز الکترود به دستورالعمل های جعبه آن توجه فرمایید. همچنین الکترود جوشکاری برق مصرفی می باشد بنابراین بایستی فاصله الکترود و قطعه کار را مداوم تنظیم کنید تا بیش از حد از قطعه کار فاصله نگیرد.

موقعیت و وضعیت جوشکاری: موقعیت های مختلف جوشکاری الکترود دستی، نیاز به کنترل نرخ ذوب در انتخاب شدت جریان موثر است.

فرآیند جوشکاری برق الکترود دستی

برای جوشکاری برق برخلاف سایر انواع جوشکاری به تجهیزات پیچیده و گران قیمت نیازی نیست. تنها چیزی که بایستی در اختیار داشته باشید، الکترود روکش دار، منبع تغذیه، قطعه کار، میز یا نیمکت جوشکاری، دستگیره الکترود و تجهیزات ایمنی می باشد. فرایند جوشکاری برق با توجه به تصویر فوق کاملا ساده و آسان می باشد.

جمع بندی

در این مطلب از آموزشگاه برق گستران به 3 انواع جوشکاری پرکاربرد در ایران و جهان پرداختیم که از بازار کار و فرصت های شغلی متعددی برخوردار هستند. اگر قصد دارید وارد دنیا جوشکاری شوید، برای اینکه مراحل دشوار و پیچیده جوشکاری آرگون و میگ را به راحتی درک کنید، توصیه می شود دوره های آموزشی جوشکاری برق را سپری کرده، سپس برای کسب مهارت در جوشکاری آرگون و co2 اقدام کنید.

دیـدگاه کاربران

خوشحال میشویم تا ازدیدگاه شما در رابطه با این مقاله آگاه شویم.